デジタルツインは、仮想の3次元空間に物理的な製品、施設物、またはプロセスをデジタルで複製することで、実際のシステムの挙動をリアルタイムで監視し、最適化することができる技術です。デジタルツインは、予測分析、リアルタイムモニタリング、自律システムとの統合などの機能をサポートし、産業現場を革新的に変化させており、最近では持続可能なエネルギー管理においても重要な役割を果たしています。本記事では、グローバル自動車企業がデジタルツインを活用して持続可能な未来のための革新的なソリューションを構築した事例をご紹介します。

シーメンス-メルセデスベンツ、デジタルエネルギーツインと提携

シーメンスは、メルセデスベンツと協力して、自動車産業の持続可能な工場計画の未来を促進するために、デジタルエネルギーツインを共同開発したと発表しました。 シーメンスとメルセデスベンツのデジタルエネルギーツインは、2039年までに世界中の自動車メーカーの生産現場を100%再生可能エネルギーで稼働させるという目標を実現するために設計されています。 工場を新設したり、既存の工場を再設計または拡張する場合、初期段階でエネルギー計画プロセスを改善することで、計画時間を大幅に短縮することが重要です。

シーメンスとメルセデスベンツの協力により、ドイツ・ジンデルフィンゲンのメルセデスベンツ工場「ファクトリー56」で設計・テストされたデジタルエネルギーツインは、建物、技術機器、エネルギー生産の行動モデルに基づいて様々なデータを接続し、エネルギー効率や関連コストの削減、排出量削減などの運用最適化のための推奨事項を提供します。シーメンスは、脱炭素化とエネルギーツインに関するノウハウを活用し、メルセデスベンツのグローバル生産ネットワーク全体でデジタルエネルギーツインを幅広く導入するためのトレーニング、開発、メンテナンスをサポートします。両社は、デジタルエネルギーツインを活用することで、エネルギー効率の高い建築プロセスの可視化と分析に成功し、最終的に持続可能な方法で最適化することを期待しています。

現代自動車グループシンガポールグローバルイノベーションセンター竣工、グローバルR&D・製造・ビジネス分野の変革を主導

昨年11月、現代自動車グループは、人工知能、情報通信技術(ICT)、ロボティクスなど先端技術を融合した製造システムを基盤とした「現代自動車グループシンガポールグローバル革新センター(HMGICS)」の竣工を完了したと発表しました。現代自動車グループは、仮想の3次元空間にデジタルツイン基盤のメタファクトリー(Meta-Factory)を構築して工程全般の効率を高め、実際の工程を試運転しなくても最適化された稼働率を算定し、物理的な訪問なしに製造と物流工程を容易に管理することができるようになりました。 また、デジタルツインを通じて作業者が仮想空間で指示を出すと、各工程に配置されたロボットが最適なタイミングと経路を計算して業務を遂行します。

現代自動車グループは、HMGICSで開発・実証したプラットフォームを米国ジョージア州に位置する現代自動車グループのメタプラントアメリカおよび2025年完成予定の韓国蔚山EV専用工場など、グローバル電気自動車新工場に段階的に導入し、生産効率を最大化する計画です。

自動車工場の建設・管理に活用可能なデジタルツインBeamo

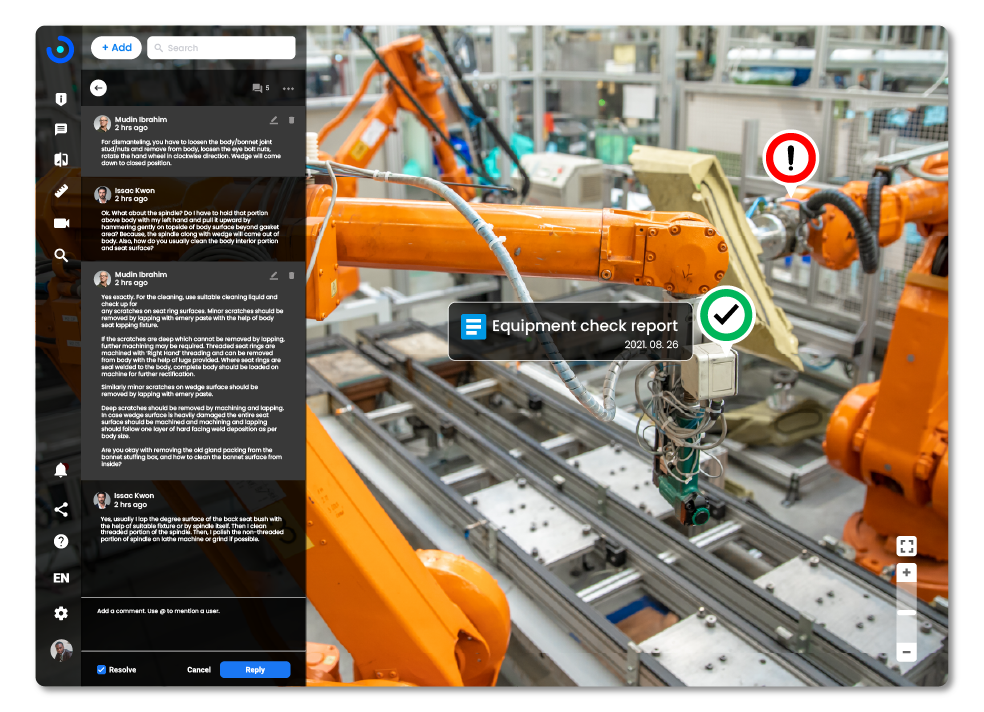

Beamoは、360度カメラで撮影した写真をつなぎ合わせ、現場を仮想空間にデジタル化するデジタルツインサービスです。360度カメラとスマートフォンを三脚に装着して現場を回ると、自動的にキャプチャが実行されます。キャプチャしたデータをアップロードすると、わずか数分で現場に関するデジタルツインの成果物を確認することができます。

このようなデジタルツインサービスを自動車工場の建設段階に適用すれば、施工現場をより効率的に管理することができます。Beamoを活用し、定期的に建設現場をキャプチャすることで、日々変化する現場の状況を遠隔でリアルタイムにモニタリングすることができます。最大4分割でサーベイを比較できる機能で、プロジェクトの進行過程を時間別に視覚化して分析することができ、タイムラインレポートを生成して日付別の進行状況をプロジェクト関係者と共有することができます。デジタルツインを活用することで、本社と遠く離れた建設現場を直接訪問することなくモニタリングすることができ、工事の進捗状況や安全管理状況などを確認することができ、結果的に工事期間やコストの削減につながります。

それだけでなく、Beamoと様々なIoTセンサーデータを連動して工場のモニタリング及び管理に活用することもできます。工場内に設置されたIoTセンサーは、温度、湿度、空気質、エネルギー消費、設備性能などの様々なパラメータに関するリアルタイムデータを収集することができ、これはデジタルツインに送信され、施設の状態を総合的に把握できる情報として提供されます。管理者は、工場内部をリモートで監視して問題を迅速に把握し、現場に直接行かなくても特定のシステムや機器を制御することで、運用を最適化することができます。

デジタルツインは、製造業からエネルギーセクターまで、ほぼすべての業界でイノベーションのための強力なツールとして活用されています。これにより、企業は生産性を向上させ、メンテナンスコストを削減し、より環境に優しい運営方法にシステムを転換することができ、これは持続可能なエネルギー管理とグローバル競争力を向上させる上で大きな利点となります。 結論として、デジタルツインは産業革命の核となる技術の一つであり、シーメンス-メルセデスベンツの事例のように、企業間の協力によってさらに発展すると予想されます。